El gràfic d'Ishikawa és una de les set eines senzilles de gestió de la qualitat. Amb aquest mètode, podeu trobar colls d'ampolla en el procés de producció, determinar-ne les causes i les conseqüències.

De l'historial

K. Ishikawa era un investigador de qualitat japonès. A mitjans del segle XX, va adoptar els mètodes de gestió de la qualitat i la seva implementació activa a les empreses japoneses.

Va proposar un nou mètode de gestió de la qualitat gràfica anomenat diagrama causa-efecte o diagrama d'Ishikawa, que també s'anomena "espina de peix" o "esquelet de peix".

Aquest mètode, que pertany a una sèrie d'eines senzilles d'assegurament de la qualitat, és conegut per tothom al Japó, des d'un escolar fins a un president d'empresa.

Inicialment, Ishikawa va introduir la regla de les "sis M" per al seu diagrama (totes les paraules en anglès que causen causes de producció que donen lloc a resultats diferents comencen amb la lletra "M"): gent (home), material (material), equip (màquina),mètode (mètode), gestió (gestió), mesura (mesurament).

Avui, el diagrama de causa i efecte d'Ishikawa s'utilitza no només per a l'anàlisi de la qualitat, sinó també en altres àrees i, per tant, les causes de primer ordre poden ser ja diferents.

Ús del mètode

Aquest mètode es pot utilitzar per identificar les causes de qualsevol problema, per tal d'analitzar els processos de negoci a l'empresa, si cal, per avaluar la relació de les relacions "causa-efecte". Per regla general, el diagrama d'Ishikawa neix durant una discussió en equip sobre un problema, realitzada pel mètode "pluja d'idees".

Classificació de les causes que formen l'"esquelet" del diagrama

El diagrama d'Ishikawa consta d'una fletxa vertical central, que en realitat representa l'efecte, i grans "vores" que s'hi acosten, que s'anomenen causes de primer ordre. Les fletxes més petites, anomenades raons de segon ordre, s'acosten a aquestes "costelles", i fins i tot les més petites -raons de tercer ordre- s'hi acosten. Aquesta "ramificació" es pot dur a terme durant molt de temps, fins a causes d'ordre n.

Utilitzar la pluja d'idees per crear un diagrama

Per construir un diagrama d'Ishikawa, primer heu de discutir amb l'equip el problema existent i quins són els factors més importants que l'afecten.

El mètode de pluja d'idees o pluja d'idees ho suggereix a la discussióno només hi participen els empleats d'una determinada empresa, sinó que també hi poden participar altres persones, ja que tenen un "ull sense escrúpols" i aborden la solució d'un problema des d'un angle inesperat.

Si la primera ronda de discussió no arriba a un consens sobre les causes d'un efecte concret, es fan tantes rondes com siguin necessàries per identificar els factors subjacents.

Durant la discussió, no es descarta cap idea, totes es registren i es processen amb cura.

Comanda de creació

La construcció d'un diagrama d'Ishikawa implica diversos passos. La primera és la formulació correcta del problema:

- S'escriu al centre del full verticalment i horitzontalment alineat a la dreta. Per regla general, la inscripció s'inclou en un rectangle.

- Les causes de primer ordre es porten a l'efecte del problema, que també es col·loquen principalment en rectangles.

- Les raons de primer ordre apunten a raons de segon ordre, que al seu torn condueixen a motius de tercer ordre, i així successivament fins a l'ordre que es va determinar durant la pluja d'idees.

Per regla general, el gràfic ha de tenir un títol, data de compilació, objecte d'estudi. Per determinar quines raons pertanyen al primer ordre, i quines pertanyen al segon, etc., cal classificar-les, que es poden dur a terme durant una pluja d'idees o amb un aparell matemàtic.

Anàlisi de les causes dels defectes del producte

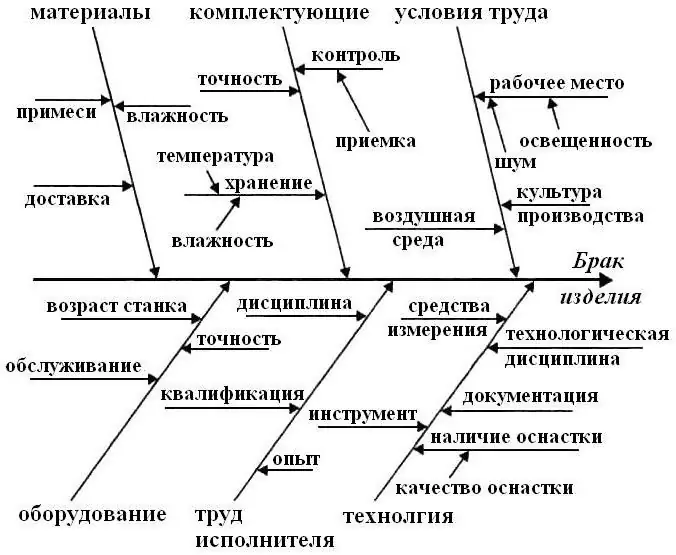

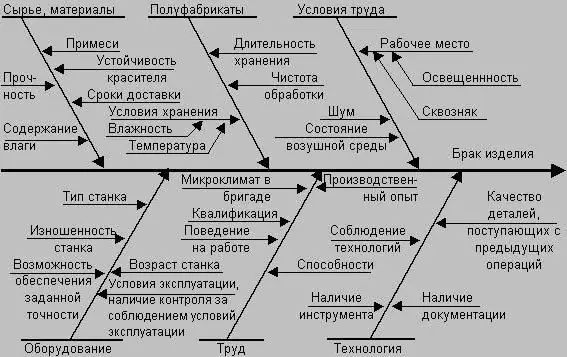

Considerem el diagrama d'Ishikawa utilitzant l'exemple de l'anàlisi de les causes dels defectes del producte.

En aquest cas, un defecte de fabricació actua com a conseqüència (problema).

Durant la pluja d'idees, es van identificar diferents motius que afecten el rebuig del producte. Com a resultat d'arribar a un consens entre els participants a la pluja d'idees, es van classificar tots els motius, es van descartar els insignificants i es van deixar els factors més importants.

Els motius de primer ordre van ser materials, equips, components, mà d'obra, condicions de treball i tecnologia.

Es veuen afectats directament per causes de segon ordre: impureses, humitat, lliurament, precisió, control, emmagatzematge, ambient aeri, lloc de treball, cultura de producció, edat de la màquina, servei, disciplina, qualificació, experiència, eina, instruments de mesura, disciplina tecnològica, documentació, equipament (disponibilitat).

Les causes de segon ordre estan influenciades per causes de tercer ordre, que inclouen la temperatura, la humitat d'emmagatzematge, l'acceptació d'inspeccions, la il·luminació i el soroll del lloc de treball i la qualitat de les eines.

Tots aquests motius es col·loquen als llocs adequats i es construeix el diagrama d'Ishikawa. A la figura es mostra un exemple. Al mateix temps, heu d'entendre que els motius d'un altre grup poden ser diferents.

Pregunta principal a l'hora de dibuixar un gràfic

Qualsevol diagrama d'Ishikawa ha d'anar acompanyat de la pregunta "Per què?" quan l'analitzis. En primer lloc, ens fem aquesta preguntaactitud davant el problema: "Per què va sorgir aquest problema?" Responent a aquesta pregunta, és possible identificar les causes del primer ordre. A continuació, feu la pregunta "Per què?" en relació amb cadascun dels motius de primer ordre i, per tant, identifiquem els motius de segon ordre, etc. A més, normalment no es distingeixen, però en relació amb els motius de tercer ordre i, a més, és més És correcte fer la pregunta no "Per què?", sinó "Què?" o "Què exactament?"

En aprendre a respondre aquestes preguntes utilitzant els exemples donats del diagrama d'Ishikawa, aprendràs a construir-lo tu mateix.

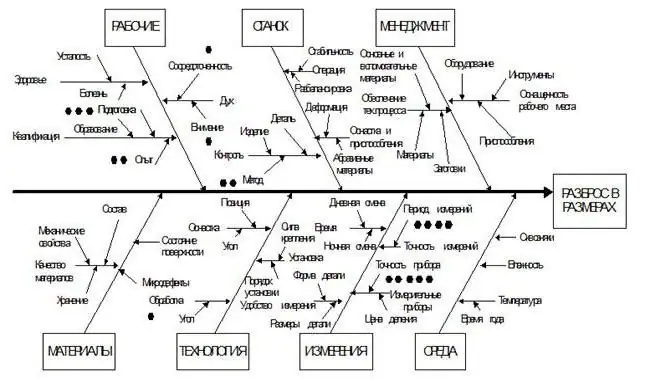

Abordar el problema de la "Dispersió en detall"

Considerem els diagrames d'Ishikawa utilitzant l'exemple d'una empresa.

La planta industrial que produeix qualsevol peça sovint s'enfronta al problema de la variació de la mida de les peces.

Per resoldre aquest problema, cal reunir tecnòlegs, treballadors, proveïdors, directius, enginyers, podeu convidar altres persones que us ajudin a trobar enfocaments que no estan previstos per especialistes en el seu camp.

Amb una anàlisi ben realitzada, no n'hi ha prou amb identificar només els factors que causen el problema, s'han de classificar correctament. Això es pot fer durant el procés de pluja d'idees, un cop finalitzat el procés d'identificació de les causes. Cada membre del grup ha de valorar la importància de les causes individuals des del seu punt de vista, després de la qual cosa es determinarà la importància global de les causes.

En el presentatAl diagrama d'Ishikawa, es van identificar les causes de primer ordre següents utilitzant l'exemple d'una empresa: treballadors, materials, tecnologia, màquina, mesures, medi ambient i gestió.

La figura mostra les causes de segon i tercer ordre. Fer preguntes "Per què?" i què?" podeu arribar a la causa arrel que va crear el problema.

Els membres del grup van determinar que els indicadors més significatius que afecten la difusió dels detalls són el període de mesura i la precisió dels instruments.

Per tant, la importància no depèn de l'ordre a què pertany la raó indicada.

Avantatges i desavantatges del mètode: investigació continuada

Principals avantatges del mètode aplicat:

- alliberament de la creativitat;

- trobar interdependències entre causes i efectes, determinar la importància de les causes.

Principals desavantatges en utilitzar aquesta eina:

- no es pot comprovar el diagrama en ordre invers;

- Un diagrama es pot fer molt més complex, cosa que dificulta la lectura i l'extracció de conclusions de manera lògica.

En aquest sentit, cal continuar l'anàlisi de causes i efectes utilitzant altres mètodes, en primer lloc, com la piràmide d'A. Maslow, el gràfic de Pareto, el mètode d'estratificació, els gràfics de control i altres. Per a una solució senzilla, pot ser suficient una anàlisi amb un diagrama causa-efecte.

En conclusió

El gràfic

Ishikawa es pot utilitzar principalment en la gestió de la qualitatproductes. A més, es pot utilitzar en el disseny de nous productes, la modernització de processos productius i en altres casos. Pot ser construït per una persona o per un grup de persones mitjançant una discussió prèvia. Com a resultat de l'ús d'aquesta eina en les seves activitats, l'empresa té l'oportunitat de sistematitzar, d'una forma bastant senzilla, les causes del problema-conseqüència a considerar, alhora que selecciona les més importants i destaca les prioritàries d'entre elles mitjançant la classificació.