Per utilitzar els metalls amb eficàcia en diversos dissenys, és important saber com de forts són. La duresa és la característica de qualitat més comunament calculada dels metalls i aliatges. Hi ha diversos mètodes per a la seva determinació: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. L'article considera el mètode dels germans Rockwell.

Quin és el mètode

El mètode Rockwell és un mètode per provar la duresa dels materials. Per a l'element objecte d'estudi, es calcula la profunditat de penetració de la punta dura de l'indicador. En aquest cas, la càrrega continua sent la mateixa per a cada escala de duresa. Normalment és de 60, 100 o 150 kgf.

L'indicador de l'estudi són boles de material durador o cons de diamant. Han de tenir un extrem puntejat arrodonit i un angle d'àpex de 120 graus.

S'ha trobat que aquest mètode és senzill i es pot reproduir ràpidament. La qual cosa li dóna un avantatge sobre altres mètodes.

Història

El professor d'investigació de Viena Ludwig va proposar primer l'ús d'un sagnador per a la investigacióduresa penetrant el material i calculant la profunditat relativa. El seu mètode es descriu a l'obra de 1908 Die Kegelprobe.

Aquest mètode tenia inconvenients. Els germans Hugh i Stanley Rockwell van proposar una nova tecnologia que eliminava els errors de la imperfecció mecànica del sistema de mesura (jocs i defectes superficials, contaminació de materials i peces). Els professors van inventar un provador de duresa, un dispositiu que determina la profunditat relativa de penetració. S'utilitzava per provar coixinets de boles d'acer.

La determinació de la duresa dels metalls mitjançant els mètodes de Brinell i Rockwell mereix atenció a la comunitat científica. Però el mètode Brinell era inferior: era lent i no s'utilitzava per a acers endurits. Per tant, no es podria considerar un mètode de prova no destructiu.

El febrer de 1919, el provador de duresa es va patentar amb el número 1294171. En aquest moment, els Rockwell treballaven per a una empresa de coixinets de boles.

Al setembre de 1919, Stanley Rockwell va deixar l'empresa i es va traslladar a l'estat de Nova York. Allà va presentar una sol·licitud de millora del dispositiu, que va ser acceptada. Nou dispositiu patentat i millorat el 1921.

A finals de 1922, Rockwell va fundar una planta de tractament tèrmic que encara funciona a Connecticut. Forma part d'Instron Corporation des de 1993.

Avantatges i desavantatges del mètode

Cada mètode de càlcul de duresa és únic i aplicable en alguna àrea. Mètodes de duresa Brinell i Rockwellsón bàsics.

Hi ha una sèrie d'avantatges del mètode:

- possibilitat d'experiments d' alta duresa;

- danys lleugers a la superfície durant les proves;

- mètode senzill que no requereix mesurament del diàmetre de sagnat;

- procés de prova és prou ràpid.

Defectes:

- en comparació amb els provadors de duresa Brinell i Vickers, el mètode Rockwell no és prou precís;

- ha de preparar acuradament la superfície de la mostra.

L'estructura de l'escala de Rockwell

Per provar la duresa dels metalls mitjançant el mètode Rockwell, només s'han derivat 11 escales. La seva diferència rau en la relació entre la punta i la càrrega. La punta pot ser no només un con de diamant, sinó també una bola d'un aliatge de carbur i tungstè o acer endurit en forma d'esfera. La punta fixada a la instal·lació s'anomena identificador.

Les escales solen indicar-se amb lletres de l'alfabet llatí: A, B, C, D, E, F, G, H, K, N, T.

Les proves de força es realitzen amb les escales principals - A, B, C:

- Escala A: prova amb un con de diamant amb una càrrega de 60 kgf. Denominació - HRA. Aquestes proves es realitzen per a materials prims i durs (0,3-0,5 mm);

- Escala B: prova de bola d'acer de 100 kgf. Denominació - HRB. Les proves es realitzen amb acer suau recoit i aliatges no fèrrics;

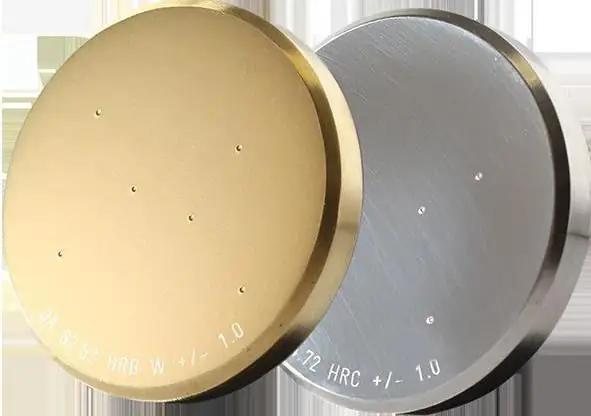

- Escala C: prova de con de 150 kgf. Designació - HRC. Es realitzen proves per a metalls de duresa mitjana, acer endurit i temperat o capes amb un gruix no superior a 0,5 mm.

Duresa per mètodeRockwell se sol indicar HR amb la tercera lletra de l'escala (per exemple, HRA, HRC).

Fórmula per al càlcul

La duresa del material afecta la profunditat de penetració de la punta. Com més dur sigui l'objecte de prova, menor serà la penetració.

Per determinar numèricament la duresa d'un material, cal una fórmula. Els seus coeficients depenen de l'escala. Per reduir l'error de mesura, s'ha d'acceptar la diferència relativa en la profunditat de penetració del penetrador en el moment de l'aplicació de la càrrega principal i preliminar (10 kgf).

El mètode de mesura de la duresa Rockwell implica l'ús de la fórmula: HR=N-(H-h)/s, on la diferència H-h denota la profunditat relativa de penetració del penetrador sota càrregues (preliminar i principal), el valor és calculat en mm. N, s són constants, depenen de l'escala específica.

Tester de duresa Rockwell

El provador de duresa és un dispositiu per determinar la duresa de metalls i aliatges mitjançant el mètode Rockwell. És un aparell amb un con (o bola) de diamant i el material en el qual ha d'entrar el con. També s'adjunta un pes per ajustar la força d'impacte.

Es mostra l'indicador de temps. El procés es realitza en dues etapes: primer, es fa el premsat amb una força de 10 kgf, després més fort. Per pressionar més, s'utilitza un con, per menys, una bola.

El material de prova es col·loca horitzontalment. El diamant s'hi baixa amb una palanca. Per a un descens suau, el dispositiu utilitza una nansa amb un amortidor d'oli.

El temps de càrrega principal sol serés de 3 a 6 segons, depenent del material. La precàrrega s'ha de mantenir fins que els resultats de la prova estiguin disponibles.

La fletxa gran de l'indicador es mou en sentit horari i reflecteix el resultat de l'experiment.

Els més populars a la pràctica són els models de prova de duresa Rockwell:

- Dispositius estacionaris "Metrotest" model "ITR", per exemple, "ITR-60/150-M".

- Qness GmbH model Q150R.

- Dispositiu automatitzat estacionari TIME Group Inc model TH300.

Metodologia de prova

La recerca requereix una preparació acurada. Quan es determina la duresa dels metalls pel mètode Rockwell, la superfície de la mostra ha d'estar neta, sense esquerdes i escates. És important comprovar constantment si la càrrega s'aplica perpendicularment a la superfície del material i si és estable sobre la taula.

L'empremta en empènyer el con ha de ser d'almenys 1,5 mm, i en empènyer la bola - més de 4 mm. Per a càlculs efectius, la mostra ha de ser 10 vegades més gruixuda que la profunditat de penetració del penetrador després de l'eliminació de la càrrega principal. A més, s'han de realitzar almenys 3 proves d'una mostra, després de les quals s'han de fer una mitjana dels resultats.

Passos de prova

Per tal que l'experiment tingui un resultat positiu i un petit error, heu de seguir l'ordre de realització.

Etapes de l'experiment sobre el mètode de determinació de la duresa mitjançantRockwell:

- Determineu l'elecció de l'escala.

- Instal·leu el sagnador necessari i carregueu.

- Realitza dues impressions de prova (no incloses als resultats) per corregir la instal·lació del dispositiu i la mostra.

- Coloqueu el bloc de referència a la taula d'instruments.

- Prova la precàrrega (10 kgf) i reinicia l'escala.

- Aplica la càrrega principal, espera els resultats màxims.

- Elimineu la càrrega i llegiu el valor rebut al marcador.

La normativa permet provar una mostra en provar productes de massa.

Que afectarà la precisió

Quan feu qualsevol prova, és important tenir en compte molts factors. La detecció de duresa Rockwell també té les seves pròpies característiques.

Factors als quals cal prestar atenció:

- El gruix de la peça de prova. Les regles de l'experiment prohibeixen utilitzar una mostra que sigui inferior a deu vegades la profunditat de penetració de la punta. És a dir, si la profunditat de penetració és de 0,2 mm, el material ha de tenir almenys 2 cm de gruix.

- Hi d'haver una distància entre les impressions de la mostra. Té tres diàmetres entre els centres de les impressions properes.

- Cal tenir en compte el possible canvi en els resultats de l'experiment al dial, en funció de la posició de l'investigador. És a dir, la lectura del resultat s'ha de fer des d'un punt de vista.

Propietats mecàniques en provesforça

Relacionar i explorar les característiques de resistència dels materials i els resultats de les proves de duresa mitjançant el mètode de duresa Rockwell van ser obtinguts per científics de materials com Davidenkov N. N., Markovets M. P. i altres.

Segons els resultats de la prova de duresa de sagnat, s'apliquen mètodes per calcular el límit elàstic. Aquesta relació es calcula per a acers inoxidables amb alt crom que han patit múltiples tractaments tèrmics. El valor de desviació mitjà, quan s'utilitzava un sagnador de diamant, era només +0,9%.

També s'està investigant per determinar altres propietats mecàniques dels materials relacionades amb la duresa. Per exemple, resistència a la tracció (o resistència a la tracció), resistència a la fractura real i contracció relativa.

Mètodes alternatius per determinar la duresa

La mesura de la duresa és possible no només pel mètode Rockwell. Considereu els punts principals de cada mètode i les seves diferències. Prova de càrrega estàtica:

- Mostres d'estudi. Els mètodes Rockell i Vickers permeten provar materials relativament suaus i d' alta resistència. El mètode Brinell està dissenyat per estudiar metalls més tous amb duresa de fins a 650 HBW. El mètode Super-Rockwell permet fer proves de duresa amb càrregues baixes.

- GOST. El mètode Rockwell compleix amb GOST 9013-59, mètode Brinell - 9012-59, mètode Vickers - 2999-75, mètode Shor - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Duròmetres. Els dispositius dels investigadors de Rockwell i Shore són senzillsús i mida petita. L'equip Vickers permet fer proves en mostres molt primes i petites.

S'han dut a terme experiments sota pressió dinàmica segons el mètode de Martel, Poldi, utilitzant el provador d'impacte vertical Nikolaev, el dispositiu de molla Schopper i Bauman i altres.

La duresa també es pot mesurar rascant. Aquestes proves es van dur a terme amb una llima Barb, Monters, Hankins, microcaracteritzador Birbaum i altres.

Malgrat les seves deficiències, el mètode Rockwell s'utilitza àmpliament per a proves de duresa a la indústria. És fàcil de realitzar, principalment pel fet que no cal mesurar la impressió al microscopi i polir la superfície. Però, al mateix temps, el mètode no és tan precís com els estudis proposats de Brinell i Vickers. La duresa, mesurada de diferents maneres, té una dependència. És a dir, les unitats efectives de Rockwell es poden convertir en unitats Brinell. A nivell legislatiu, hi ha regulacions com ASTM E-140 que comparen els valors de duresa.