Actualment, el torn és molt conegut. La història de la seva creació comença al 700 dC. Els primers models es van utilitzar per treballar la fusta, 3 segles més tard es va crear una màquina per treballar els metalls.

Primeres mencions

Al 700 d. C. es va crear una unitat que s'assembla parcialment a un torn modern. La història del seu primer llançament amb èxit comença amb el processament de la fusta pel mètode de rotació de la peça. Ni una sola part de la instal·lació era de metall. Per tant, la fiabilitat d'aquests dispositius és bastant baixa.

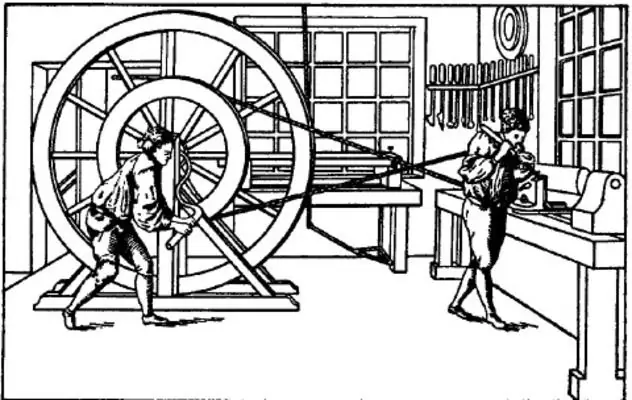

En aquella època, el torn tenia una eficiència baixa. La història de la producció s'ha restaurat segons els dibuixos i dibuixos conservats. Per desenrotllar la peça, es necessitaven 2 aprenents forts. La precisió dels productes resultants no és alta.

Informació sobre instal·lacions, que recorda vagament a un torn, la història es remunta al 650 aC. e. Tanmateix, aquestes màquines només tenien en comú el principi de processament: el mètode de rotació. La resta de nodes eren primitius. La peça es va posar en moviment en el sentit més veritable de la paraula. Es va utilitzar mà d'obra esclava.

Els models creats al segle XII ja tenien una aparença d'impuls i podien obtenir un producte complet. Tanmateix, encara no hi havia portaeines. Per tant, era massa aviat per parlar de l' alta precisió del producte.

El dispositiu dels primers models

Un torn antic va subjectar una peça entre els centres. La rotació es va dur a terme a mà durant només unes poques revolucions. El tall es va realitzar amb una eina estacionària. Un principi de processament similar està present als models moderns.

Com a accionament per a la rotació de la peça, els artesans utilitzaven: animals, un arc amb fletxes lligades amb una corda al producte. Alguns artesans van construir una mena de molí d'aigua per a aquestes finalitats. Però no hi ha hagut cap millora significativa del rendiment.

El primer torn tenia peces de fusta i, a mesura que augmentava el nombre de nodes, es va perdre la fiabilitat del dispositiu. Els dispositius d'aigua van perdre ràpidament la seva rellevància a causa de la complexitat de la reparació. Només al segle XIV va aparèixer la unitat més senzilla, que va simplificar molt el procés de processament.

Actuadors primerencs

Han passat diversos segles des de la invenció del torn fins a la implementació del mecanisme d'accionament més senzill. Podeu imaginar-lo en forma de pal fixat al mig al marc de la part superior de la peça. Un extrem de l'ochepa està lligat amb una corda que s'embolica al voltant de la peça de treball. El segon es fixa amb un pedal.

Aquest mecanisme va funcionar correctament, però no va poder proporcionar el necessarirendiment. El principi de funcionament es va basar en les lleis de la deformació elàstica. Quan es va prémer el pedal, es tensa la corda, es doblega el pal i experimenta una tensió important. Aquest últim es va transferir a la peça de treball, posant-la en moviment.

Després d'haver girat el producte 1 o 2 voltes, el pal es va alliberar i es va tornar a doblegar. Amb un pedal, el mestre regulava el funcionament constant de l'oche, obligant la peça a girar contínuament. Al mateix temps, les mans estaven ocupades amb l'eina, fent el processament de la fusta.

Aquest mecanisme més senzill va ser heretat per les següents versions de màquines que ja tenien un mecanisme de manivela. Les màquines de cosir mecàniques del segle XX van tenir posteriorment un disseny d'accionament similar. Als torns, amb l'ajuda d'una manovella, van aconseguir un moviment uniforme en una direcció.

A causa del moviment uniforme del mestre va començar a rebre productes de la forma cilíndrica correcta. L'únic que f altava era la rigidesa dels nodes: centres, portaeines, mecanisme d'accionament. Els suports dels talladors eren de fusta, la qual cosa va provocar que s'escurcés durant el processament.

Però, malgrat les deficiències enumerades, es va poder produir fins i tot peces esfèriques. El treball del metall era encara un procés difícil. Fins i tot els aliatges tous per rotació no van cedir al tornejat real.

Una evolució positiva en el disseny de màquines-eina va ser la introducció de la versatilitat en el processament: peces de diversos diàmetres i longituds ja es processaven en una màquina. Això es va aconseguir mitjançant suports i centres ajustables. No obstant això, grans detalls requerien importantsel cost físic de l'assistent per implementar la rotació.

Molts artesans han adaptat un volant de ferro colat i altres materials pesants. L'ús de la força de la inèrcia i la gravetat va facilitar el treball del manipulador. Tanmateix, encara era difícil aconseguir l'escala industrial.

Peces metàl·liques

La tasca principal dels inventors de les màquines-eina era augmentar la rigidesa dels nodes. L'inici del reequipament tècnic va ser l'ús de centres metàl·lics que subjectaven la peça. Més tard, ja es van introduir engranatges fets amb peces d'acer.

Les peces metàl·liques van permetre crear màquines de tall de cargol. La rigidesa ja era suficient per processar metalls tous. Les unitats individuals es van millorar gradualment:

- suport en blanc, més tard anomenat unitat principal - eix;

- les topes còniques estaven equipades amb mecanismes ajustables per canviar la posició al llarg de la longitud;

- El treball de torn es va facilitar amb la invenció del portaeines de metall, però es va necessitar una evacuació constant d'encenall per augmentar la productivitat;

- El llit de ferro colat va augmentar la rigidesa de l'estructura, fet que va permetre processar peces de gran longitud.

Amb la introducció de nusos metàl·lics, es fa més difícil desenrotllar la peça. Els inventors van pensar a crear una unitat en tota regla, amb la voluntat d'eliminar el treball manual humà. El sistema de transmissió va ajudar a dur a terme el pla. La màquina de vapor es va adaptar per primera vegada per fer girar peces de treball. Va ser precedit per un motor d'aigua.

Uniformitat de moviment del talll'eina es va dur a terme mitjançant un engranatge de cuc mitjançant un mànec. Això va donar lloc a una superfície més neta de la peça. Els blocs intercanviables van permetre realitzar un treball universal en un torn. Les estructures mecanitzades han millorat al llarg dels segles. Però fins avui, el principi de funcionament dels nodes es basa en els primers invents.

Inventors científics

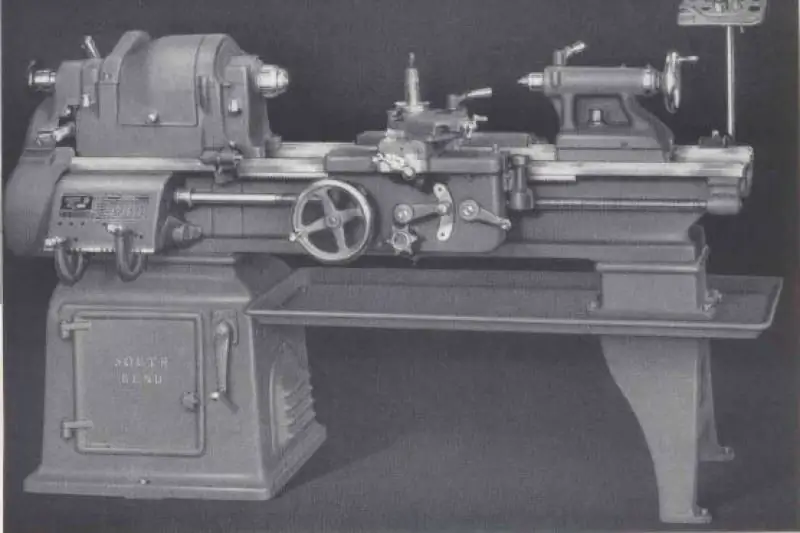

Actualment, a l'hora de comprar un torn, primer s'analitzen les especificacions tècniques. Aporten les principals possibilitats de processament, dimensions, rigidesa, velocitat de producció. Abans, amb la modernització dels nodes, es van introduir gradualment paràmetres, segons els quals es comparaven els models entre ells.

La classificació de les màquines va ajudar a avaluar el grau de perfecció d'una màquina concreta. Després d'analitzar les dades recollides, Andrei Nartov, un inventor nacional de l'època de Pere el Gran, va actualitzar els models anteriors. La seva idea va ser una autèntica màquina mecanitzada que permet realitzar diversos tipus de processament de cossos de rotació, tallar fils.

Un avantatge en el disseny de Nartov era la capacitat de canviar la velocitat de rotació del centre mòbil. També van proporcionar blocs d'engranatges intercanviables. L'aspecte de la màquina i del dispositiu s'assembla a un torn senzill modern TV3, 4, 6. Els centres de mecanitzat moderns tenen unitats semblants.

Al segle XVIII, Andrey Nartov va introduir al món la pinça autopropulsada. El cargol de plom transmetia el moviment uniforme de l'eina. Henry Maudsley, inventor anglès, va presentar el seuversió d'un node important a finals de segle. En el seu disseny, el canvi de velocitat de moviment dels eixos es va dur a terme a causa del diferent pas de rosca del cargol.

Nusos principals

Els torns són ideals per tornejar peces en 3D. Una visió general d'una màquina moderna conté els paràmetres i les característiques dels components principals:

- Llit: l'element principal carregat, el marc de la màquina. Fabricat amb aliatges duradors i durs, la perlita s'utilitza principalment.

- Suport: una illa per connectar capçals d'eines giratòries o una eina estàtica.

- Cara: actua com a suport de peça. El nus de rotació poderós principal.

- Unitats addicionals: cargols de boles, eixos lliscants, mecanismes de lubricació, subministrament de refrigerant, purgadors d'aire de la zona de treball, refrigeradors.

Un torn modern conté sistemes d'accionament que consisteixen en una electrònica de control sofisticada i un motor, sovint síncron. Les opcions addicionals us permeten treure encenalls de l'àrea de treball, mesurar l'eina, subministrar refrigerant a pressió directament a la zona de tall. La mecànica de la màquina es selecciona individualment per a les tasques de producció, i el cost de l'equip també depèn d'això.

La pinça conté nodes per col·locar coixinets que es munten al cargol de boles (parell de cargols de boles). Així mateix, hi ha muntats elements per al contacte amb les guies lliscants. La lubricació de les màquines modernes es subministra automàticament, el seu nivell al dipòsit es controla.

En els primers torns, movimentl'eina va ser realitzada per una persona, va triar la direcció del seu moviment. En els models moderns, totes les manipulacions les realitza el controlador. Van passar diversos segles per a la invenció d'aquest nus. L'electrònica ha ampliat molt les capacitats de processament.

Gestió

Recentment, els torns metàl·lics CNC s'han generalitzat, amb control numèric. El controlador controla el procés de tall, supervisa la posició dels eixos, calcula el moviment segons els paràmetres establerts. La memòria emmagatzema diverses etapes de tall, fins a la sortida de la peça acabada.

Els torns metàl·lics CNC poden tenir una visualització del procés, que ajuda a comprovar el programa escrit abans que l'eina es mogui. Tot el tall es pot veure virtualment i els errors de codi es poden corregir a temps. L'electrònica moderna controla la càrrega de l'eix. Les últimes versions del programari us permeten identificar una eina trencada.

La metodologia per controlar les plaquetes trencades al portaeines es basa en comparar la corba de càrrega de l'eix durant el funcionament normal i quan es supera el llindar d'emergència. El seguiment es fa al programa. La informació per a l'anàlisi es proporciona al controlador mitjançant un sistema d'accionament o un sensor de potència amb la capacitat de digitalitzar valors.

Sensors de posició

Les primeres màquines amb electrònica tenien interruptors de final de carrera amb microinterruptors per controlar les posicions extremes. Més tard, es van instal·lar codificadors a l'hèlix. Actualment, s'utilitzen regles d' alta precisió que poden mesurar unes quantes micres de joc.

Equipat amb sensors circulars i eixos de rotació. El conjunt del cargol es podria controlar. Això és necessari per implementar les funcions de fresat que realitzava l'eina accionada. Aquest últim sovint s'incorporava a la torreta.

La integritat de l'eina es mesura mitjançant sondes electròniques. També faciliten trobar punts d'ancoratge per iniciar el cicle de tall. Les sondes poden mesurar la geometria dels contorns obtinguts de la peça després del processament i fer automàticament les correccions que s'inclouen en el reacabat.

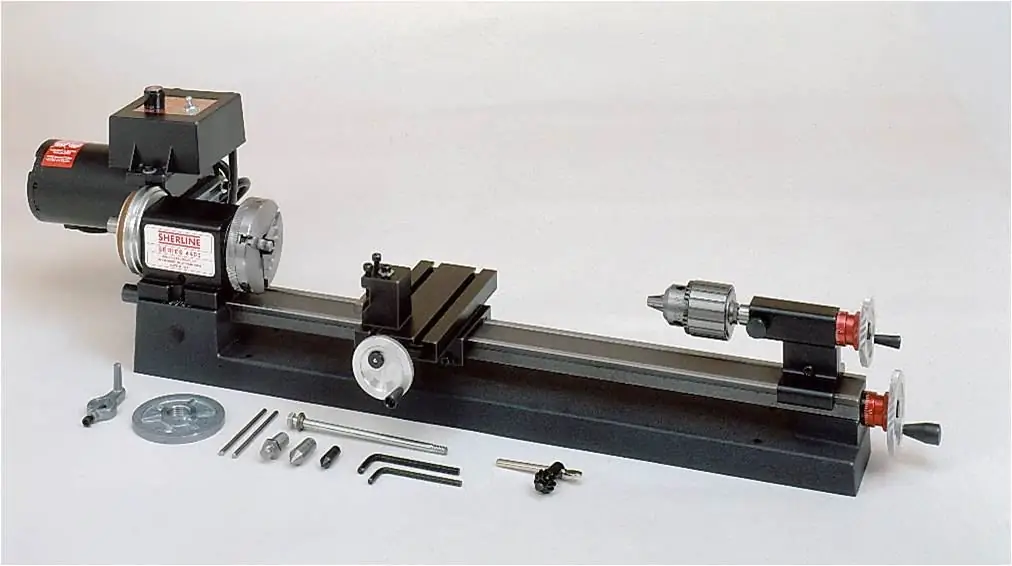

El model modern més senzill

El torn TV 4 és un model d'entrenament amb el mecanisme d'accionament més senzill. Tot el control és manual.

Pandes:

- ajustar la posició de l'eina respecte a l'eix de rotació;

- estableix la direcció de l'enfilament cap a la dreta o l'esquerra;

- s'utilitzen per canviar la velocitat de la unitat principal;

- determina el pas de la rosca;

- inclou el moviment longitudinal de l'eina;

- s'encarreguen de subjectar els nusos: el contrapunt i les seves plomes, caps amb incisius.

Els volants mouen els nodes:

- pluma contrapunt;

- carro longitudinal.

El disseny proporciona un circuit d'il·luminació per a la zona de treball. Una pantalla de seguretat en forma de pantalla protectora protegeix els treballadors dels xips. El disseny de la màquina és compacte, la qual cosa permet utilitzar-la en aules, sales de servei.

El torn de tall de cargol TV4 és senzillestructures, on es proporcionen tots els components necessaris d'una estructura de processament metàl·lica completa. L'eix s'acciona a través d'una caixa de canvis. L'eina està muntada sobre un suport amb alimentació mecànica, impulsada per un parell de cargols.

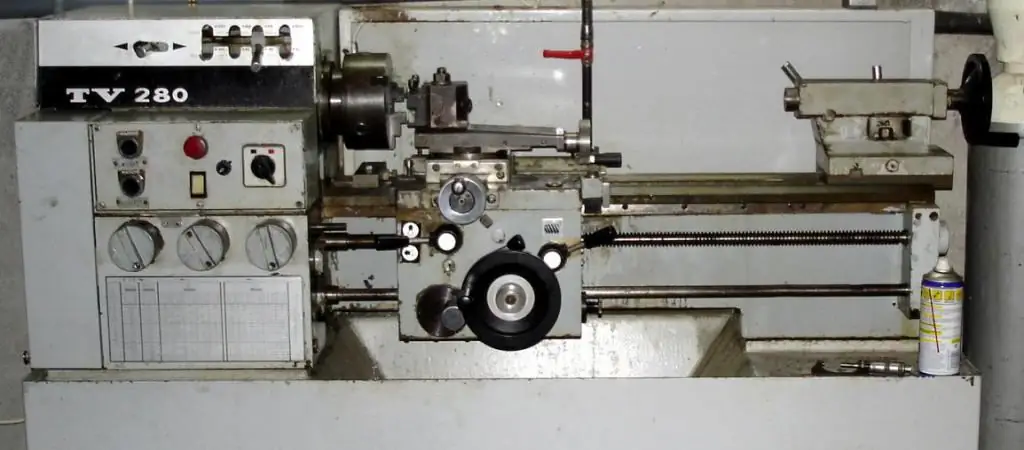

Talles

El cargol és accionat per un motor asíncron. La mida màxima de la peça pot ser de diàmetre:

- no més de 125 mm si es treballa sobre la pinça;

- no més de 200 mm si el mecanitzat es realitza sobre el llit.

La longitud de la peça subjectada als centres no supera els 350 mm. La màquina muntada pesa 280 kg, la velocitat màxima del cargol és de 710 rpm. Aquesta velocitat de rotació és decisiva per a l'acabat. L'alimentació es subministra des d'una xarxa de 220 V amb una freqüència de 50 Hz.

Característiques del model

La caixa de canvis de la màquina TV4 està connectada al motor de l'eix mitjançant una transmissió per corretja en V. A l'eix, la rotació es transmet des de la caixa a través d'una sèrie d'engranatges. La direcció de gir de la peça es canvia fàcilment posant en fase el motor principal.

La guitarra s'utilitza per transferir la rotació de l'eix a les pinces. És possible canviar 3 velocitats d'alimentació. En conseqüència, es tallen tres tipus diferents de fils mètrics. El cargol de plom garanteix un recorregut suau i uniforme.

Les nanses estableixen el sentit de gir del parell d'hèlixs del capçal. Les nanses també estableixen les velocitats d'alimentació. La pinça només es mou en direcció longitudinal. Els conjunts s'han de lubricar manualment segons les normes de la màquina. Els engranatges, en canvi, agafen el greix del bany on treballen.

A la màquinala capacitat de treballar manualment. Per a això s'utilitzen volants. El pinyó i la cremallera engranen amb el pinyó i la cremallera. Aquest últim està cargolat al marc. Aquest disseny permet, si cal, incloure el control manual de la màquina. S'utilitza un volant similar per moure la ploma del contrapunt.