El carbur de crom és un compost ceràmic que existeix en diverses composicions químiques diferents: Cr3 C2, Cr7 C3 i Cr23 C6. En condicions estàndard, existeix com a matèria grisa. El crom és un metall molt dur i resistent a la corrosió. També és retardant de flama, el que significa que es manté fort fins i tot a altes temperatures.

Aquestes propietats del crom el fan útil com a additiu en aliatges metàl·lics. Quan els cristalls de carbur s'integren a la superfície del material, millora la resistència al desgast i la resistència a la corrosió i també conserva aquestes propietats a temperatures elevades. El compost més complex i més utilitzat per a aquest propòsit és Cr3 C2.

Els minerals relacionats inclouen tongbait i isovita (Cr, Fe) 23 C6, tots dos extremadament rars. Un altre mineral de carbur ric és la yarlongita Cr4 Fe4 NiC4.

Propietats del crom

N'hi hatres estructures cristal·lines diferents per al carbur corresponents a tres composicions químiques diferents:

- Cr23 C6 té una estructura cúbica i una duresa Vickers de 976 kg/mm2.

- Cr7 C3 té una estructura de cristall hexagonal i una microduresa de 1336 kg/mm2.

- Cr3 C2 és la més duradora de les tres composicions i té una estructura ròmbica amb una microduresa de 2280 kg/mm2.

Per aquest motiu, Cr3 C2 és la fórmula principal de carbur de crom que s'utilitza en el tractament de superfícies.

Síntesi

La unió de carbur es pot aconseguir mitjançant aliatge mecànic. En aquest tipus de procés, el crom metàl·lic i el carboni en forma de grafit s'introdueixen a un molí de boles i es trituren en una pols fina. Després de triturar els components, es combinen en grànuls i se sotmeten a premsa isostàtica en calent. Aquesta operació utilitza un gas inert, principalment argó en un forn segellat.

Aquesta substància a pressió exerceix pressió sobre la mostra per tots els costats mentre s'escalfa el forn. La calor i la pressió fan que el grafit i el metall reaccionin entre ells i formin carbur de crom. Una disminució del percentatge de carboni a la mescla inicial comporta un augment del rendiment de les formes Cr7 C3 i Cr23 C6.

Un altre mètode per sintetitzar carbur de crom utilitza òxid, alumini pur i grafit en una reacció exotèrmica d'autopropagació que procedeix de la següent manera:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

En aquest mètode, els reactiustriturat i barrejat en un molí de boles. A continuació, la pols uniforme es comprimeix en una tauleta i es col·loca sota una atmosfera inert d'argó. Després s'escalfa la mostra. Un cable calent, una espurna, un làser o un forn poden proporcionar calor. S'inicia una reacció exotèrmica i el vapor resultant distribueix l'efecte per la resta de la mostra.

Producció de carburs de crom

Moltes empreses creen la substància combinant la reducció aluminotèrmica i el processament al buit a temperatures de 1500 °C o superiors. Es prepara una barreja de crom metall, òxid i carboni i després es carrega en un forn de buit. La pressió al forn es redueix i la temperatura s'eleva a 1500 °C. Aleshores, el carboni reacciona amb l'òxid per formar metall i monòxid gasós, que es ventila a les bombes de buit. Aleshores, el crom es combina amb el carboni restant per formar carbur.

L'equilibri exacte entre aquests components determina el contingut de la substància resultant. Això es controla acuradament per garantir que la qualitat del producte sigui adequada per a mercats exigents com l'aeronàutica.

Producció de crom metàl·lic

- Els investigadors descobreixen una nova classe de carburs que deriven l'estabilitat d'una estructura desordenada.

- Els resultats de l'estudi posen les bases per a futures enquestes de nous carburs útils en aplicacions pràctiques.

- La creació de nitrurs 2D és més fàcil.

Metal queutilitzat en moltes empreses, produït per reducció aluminotèrmica, on es forma una barreja d'òxid de crom i pols d'alumini. Després es carreguen en un recipient per rostir on s'encén la mescla. L'alumini redueix l'òxid de crom a metall i escòria d'alúmina a una temperatura de 2000-2500 °C. Aquesta substància forma una piscina fosa al fons de la cambra de cocció, on es pot recollir quan la temperatura ha baixat prou. En cas contrari, el contacte serà difícil i molt perillós. A continuació, la substància inicial es converteix en pols i s'utilitza com a matèria primera per a la producció de carbur de crom.

Mòlta addicional

La trituració del carbur de crom i la seva substància inicial es realitza en molins. Quan es tritura pols metàl·liques fines, sempre hi ha risc d'explosió. És per això que els molins estan especialment dissenyats per fer front a aquests perills potencials. La refrigeració criogènica (normalment nitrogen líquid) també s'aplica a la instal·lació per facilitar la mòlta.

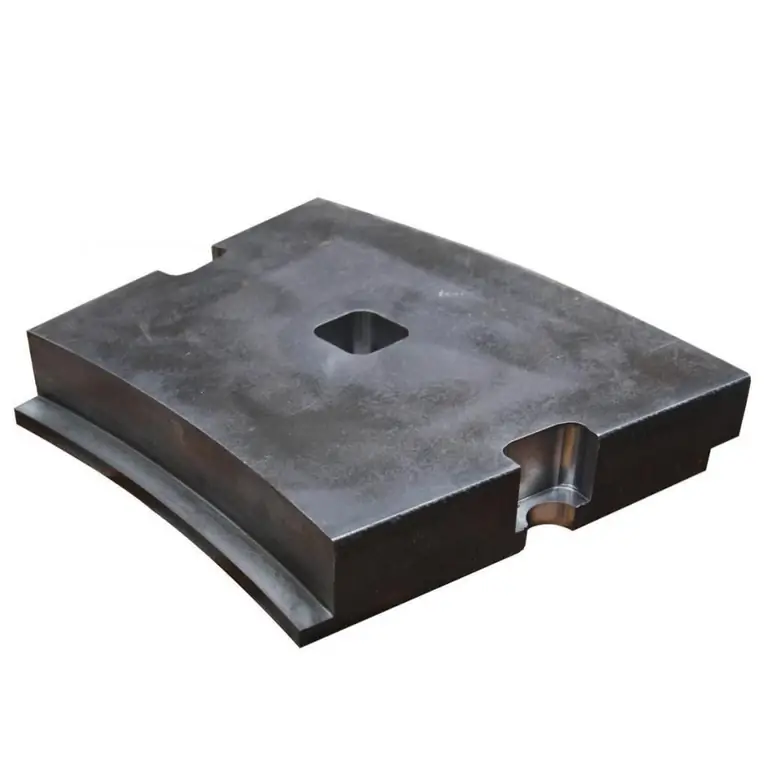

Recobriments resistents al desgast

Els carburs són durs i, per tant, un ús comú del crom és proporcionar recobriments forts resistents al desgast a les peces que s'han de protegir. En combinació amb una matriu metàl·lica protectora, es poden desenvolupar agents anticorrosió i resistents al desgast que siguin fàcils d'aplicar i rendibles. Aquests recobriments es realitzen per soldadura o projecció tèrmica. En combinació amb altres substàncies resistents, es pot utilitzar el carbur de cromeines de tall de conformació.

Elèctrodes de soldadura

Aquestes barres de carbur de crom s'utilitzen cada cop més en lloc dels antics components que contenen ferrocrom o carboni. Donen resultats superiors i més consistents. En aquests elèctrodes de soldadura, es crea carbur de crom II durant el procés d'unió per proporcionar una capa de desgast. No obstant això, la formació de carburs està determinada per les condicions exactes de la junta acabada. I per tant, pot haver-hi canvis entre ells que no siguin visibles per als elèctrodes que contenen carbur de crom. Això es reflecteix en la resistència al desgast de la soldadura dipositada.

Quan es va provar una roda de cautxú de sorra seca, es va trobar que la taxa de desgast del compost aplicat als elèctrodes de ferrocrom o de carboni era un 250% més gran. En comparació amb el carbur de crom.

La tendència a la indústria de la soldadura des d'elèctrodes enganxats fins a filferros amb nucli de flux beneficia la substància. El carbur de crom s'utilitza gairebé exclusivament en l'element polveritzat en lloc del ferrocrom amb alt contingut de carboni perquè no pateix l'efecte de dilució causat per l'excés de ferro en ell.

Això significa que es pot obtenir un recobriment que conté una quantitat més gran de partícules dures, que tingui una alta resistència al desgast. Per tant, com que hi ha un canvi dels elèctrodes de varetes als filferros amb nucli de flux a causa dels avantatges de l'automatització i la major productivitat associada amb aquesta última tecnologia de soldadura de substàncies, el mercat del carbur està augmentant.

Usos típicssón: revestiment dur de cargols de transport, pales mescladores de combustible, impulsors de bombes i aplicacions generals de crom on es requereix resistència al desgast.

Aerosol tèrmic

Quan es ruixa amb calor, el carbur de crom es combina amb una matriu metàl·lica com el níquel-crom. Normalment, la proporció d'aquestes substàncies és de 3:1, respectivament. Hi ha una matriu metàl·lica per unir el carbur al substrat recobert i per proporcionar un alt grau de resistència a la corrosió.

La combinació d'aquesta propietat i resistència al desgast fa que els recobriments de CrC-NiCr ruixats tèrmicament siguin adequats com a barrera de desgast a alta temperatura. És per aquest motiu que s'utilitzen cada cop més al mercat aeroespacial. Les aplicacions típiques aquí són recobriments per a mandrils de barres, matrius d'estampació en calent, vàlvules hidràuliques, peces de màquines, protecció contra el desgast dels components d'alumini i aplicacions generals amb bona resistència a la corrosió i l'abrasió a temperatures de fins a 700-800 °C.

Alternativa al cromat

Nova aplicació per a recobriments amb polvorització tèrmica com a reemplaçament de la saturació del producte dur. El cromat dur produeix una carcassa resistent al desgast amb una bona qualitat superficial a baix cost. El cromat s'obté submergint l'element a saturar en un recipient d'una solució química que conté crom. Aleshores es fa passar un corrent elèctric pel dipòsit, fent que el material es dipositi sobre les peces iformació d'un recobriment coherent. Tanmateix, les creixents preocupacions mediambientals estan associades amb l'eliminació d'aigües residuals de la solució de galvanoplastia utilitzada, i aquests problemes han fet que el cost del procés augmenti..

Els recobriments de carbur de crom tenen una resistència al desgast de dues vegades i mitja a cinc vegades millor que el cromat dur i no tenen problemes d'eliminació d'aigües residuals. Per tant, s'utilitzen cada cop més per al cromat dur, especialment quan la resistència al desgast és important o es requereix un recobriment gruixut en gran part. Aquesta és una àrea interessant i de ràpid creixement que serà més important a mesura que augmenti el cost del compliment mediambiental.

Eines de tall

El material predominant aquí és la pols de carbur de tungstè, que es sinteritza amb cob alt per produir objectes extremadament durs. Per millorar la duresa d'aquestes eines de tall, s'afegeixen carburs de titani, niobi i crom al material. La funció d'aquest últim és evitar el creixement del gra durant la sinterització. En cas contrari, es formaran cristalls massa grans durant el procés, que poden degradar la duresa de l'eina de tall.